Page 13 - NH 73

P. 13

Maszyny

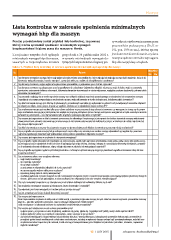

Lista kontrolna w zakresie spełnienia minimalnych

wymagań bhp dla maszyn

Poniżej przedstawiony został przykład listy kontrolnej, za pomocą cy w zakresie użytkowania maszyn przez

której można sprawdzić spełnienie minimalnych wymagań pracowników podczas pracy (Dz.U. nr

bezpieczeństwa i higieny pracy dla maszyn w firmie. 191, poz. 1596 ze zm.), istotną sprawą

Z racji mimo wszystko dość ogólnych gospodarki z 30 października 2002 r. jest skuteczne skontrolowanie, czy dana

minimalnych wymagań bhp dla maszyn, w sprawie minimalnych wy magań do- maszyna spełnia minimalne wymagania

zawartych w rozporządzeniu ministra tyczących bezpieczeństwa i higieny pra- bhp dla swojej klasy urządzeń.

Tabela 1. Przykład listy kontrolnej w zakresie spełnienia minimalnych wymagań bhp dla maszyn

Odpowiedź

Lp. Pytanie

Tak Nie

1. Czy elementy sterownicze maszyny, które mają wpływ na bezpieczeństwo pracowników (te, które włączają lub wyłączają maszynę bądź urządzenie, służą do jej

kierowania, wyłączniki awaryjne, hamulce awaryjne), są wyraźnie widoczne, możliwe do zidentyfikowania i oznakowane?

2. Czy elementy sterowania, mające wpływ na bezpieczeństwo pracowników, są usytuowane poza strefami zagrożenia?

3. Czy elementy sterowania są zabezpieczone przed przypadkowym ich zadziałaniem (odpowiednia odległość od poręczy, wejść do kabin, wejść na stanowiska

operatorów, zastosowanie kołnierzy ochronnych, blokowanie elementów sterowniczych w stanie wyłączonym, względnie zamykane obudowy lub pokrywy takich

elementów sterowniczych)?

4. Czy pracownik znajdujący się w strefie zagrożenia maszyny ma możliwość uniknięcia zagrożenia spowodowanego uruchomieniem lub zatrzymaniem maszyny

(sygnalizacja ostrzegawcza wyprzedzająca uruchomienie maszyny, wyłączniki awaryjne w strefie niebezpiecznej, dodatkowy pulpit sterowniczy)?

5. Czy układ sterowania maszyny jest dobrany do planowanych, przewidzianych warunków jej użytkowania (w zależności od przewidywanych warunków odpowied-

nio odporny na wilgoć, zimno, gorąco, drgania czy zapylenie, obudowa zaś o odpowiednim stopniu ochrony IP)?

6. Czy uruchomienie maszyny jest możliwe tylko przez celowe zadziałanie na przeznaczony do tego element sterowania i czy wymaganie to stosuje się do ponow-

nego uruchomienia maszyny po jej zatrzymaniu, bez względu na przyczynę zatrzymania (praca maszyny wstrzymana awaryjnie lub w trybie normalnym nie może

wznawiać się samoczynnie – musi być wznawiana tylko umyślnym i ponownym włączeniem urządzenia)?

7. Czy maszyna jest wyposażona w układ sterowania przeznaczony do całkowitego i bezpiecznego jej zatrzymania (na każdym stanowisku maszyny wielostanowi-

skowej umieszczenie elementu sterowniczego przeznaczonego do zatrzymania całej maszyny lub niektórych jej części, w zależności od rodzaju zagrożenia tak,

aby maszyna była bezpieczna)?

8. Czy układ sterowania przeznaczony do zatrzymania maszyny ma pierwszeństwo przed układem sterowania przeznaczonym do jej uruchamiania?

9. Czy w przypadku zatrzymania maszyny lub jej niebezpiecznych części odłącza się automatycznie zasilanie energią odpowiednich jej napędów (np. powstanie

zagrożenia wywołanego otwarciem bądź podniesieniem osłony powinno spowodować wyłączenie maszyny)?

10. Czy maszyna jest wyposażona w urządzenie do zatrzymania awaryjnego?

11. Czy w przypadku ryzyka oderwania lub rozpadnięcia się części maszyny, upadku bądź wyrzucenia przedmiotów, emisji gazów, pyłów, cieczy albo oparów maszy-

na jest wyposażona w odpowiednie środki ochronne do występującego ryzyka (ekrany, obudowy, uchwyty do zamocowania elementów obrabianych, prowadni-

ce do podawania elementu obrabianego, okapy, odciągi miejscowe w zależności od występujących zagrożeń)?

12. Czy w przypadku wystąpienia ryzyka bezpośredniego kontaktu z ruchomymi częściami maszyny mogącego powodować wypadki zastosowano osłony lub inne

urządzenia ochronne?

13. Czy zastosowane osłony i inne urządzenia ochronne:

– mają trwałą konstrukcję?

– nie stwarzają zagrożenia?

– nie są łatwo usuwalne?

– są usytuowane w odpowiedniej odległości od strefy zagrożenia?

– nie ograniczają pola widzenia cyklu pracy urządzenia?

– ograniczają dostęp tylko do strefy niebezpiecznej?

– umożliwiają wykonanie czynności mających na celu zamocowanie lub wymianę części i czynności konserwacyjne, pozostawiając jedynie ograniczony dostęp do

obszaru, gdzie praca ma być wykonywana, w miarę możliwości bez zdejmowania osłon oraz urządzeń zabezpieczających?

14. Czy części o wysokiej temperaturze są zabezpieczone przed ryzykiem dotknięcia lub możliwością zbliżenia się do nich?

15. Czy urządzenia ostrzegawcze maszyny są jednoznaczne, łatwo dostrzegalne i zrozumiałe?

16. Czy wykonanie prac konserwacyjnych jest możliwe podczas postoju maszyny?

17. Czy jest prowadzony na bieżąco dziennik konserwacji maszyny?

18. Czy maszyna jest wyposażona w:

łatwo rozpoznawalne urządzenia do odłączania od źródeł energii, a ponowne przyłączenie maszyny do tych źródeł nie stanowi zagrożenia pracowników (zestawy

wtyczka – gniazdko, wyłączniki samoczynne, zawory odcinające dopływ innych źródeł energii)?

znaki ostrzegawcze i oznakowania konieczne do zapewnienia bezpieczeństwa pracowników?

19. Czy maszyna jest zabezpieczona w celu ochrony pracowników przed:

– ryzykiem pożaru, przegrzania w czasie eksploatacji, uwolnienia się gazów, płynów itp. (ognioodporność podłóg i wnętrz kabin operatorskich)?

– ryzykiem wybuchu (osłony na przewodach ciśnieniowych, zawory awaryjne w sprężarkach)?

– zagrożeniami wynikającymi z bezpośredniego lub pośredniego kontaktu z energią elektryczną (zabezpieczenie przewodów elektrycznych, przewodów do

przesyłania gazów i innych mediów przed uszkodzeniem mechanicznym, instalacje w wykonaniu bryzgoszczelnym bądź przeciwwybuchowym, wskaźniki oraz

urządzenia kontrolne temperatury lub ciśnienia, środki ochrony przeciwporażeniowej przed dotykiem bezpośrednim i pośrednim, uziemienie, zapewnienie

ciągłości metalicznej)?

13 l LUTY 2015 zadaj pytanie: aktualnoscibhp@wip.pl